Pour nos sols industriels, la durabilité et la résistance du béton sont des critères à ne pas négliger. Pour y répondre, l'application de durcisseurs de surface est une excellente solution. Mais comment cela fonctionnent ? De quoi sont ils composés exactement ? Et comment sont-ils mis en œuvre sur nos chantiers ? Voici quelques explications dans cet article.

Qu’est-ce qu’un durcisseur de surface ?

Un durcisseur de surface est un produit sous forme liquide ou en poudre (nous l'utilisons toujours en poudre) destiné à être incorporé en surface d’un béton encore frais.

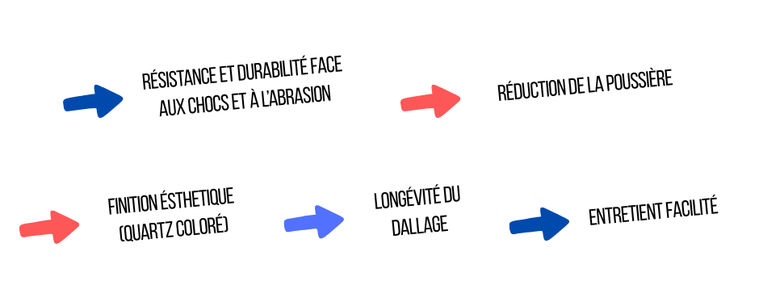

Son objectif principal est d’augmenter la résistance mécanique du béton (notamment à l’abrasion et aux chocs), de réduire la poussière en surface, et de prolonger la durée de vie des différents dallages, tout en proposant une couleur à la surface du béton, pour le durcisseur a base de quartz.

Il existe différents types de durcisseurs sont disponibles.

Les différents types de durcisseurs

Lors de la réalisation de nos sols industriels, nous utilisons plusieurs durcisseurs, chacune adaptée à des niveaux de sollicitation et d’usages différents :

🔹 Durcisseur de surface à base de quartz

Utilisation : Très répandu, utilisé pour les entrepôts, parkings, commerces, zones piétonnes ou soumises à un trafic modéré.

il est aussi utilisé pour donner un aspect coloré à la surface du béton, avec différentes couleurs comme le orange, marron, rouge, jaune, ou différentes teintes de gris)

Composition : Ce durcisseur contient des particules de silice (quartz) très fines, un agrégat minéral costaud, incorporé à un liant cimentaire. Le mélange peut également comporter des pigments pour la coloration, ainsi que des additifs facilitant l’intégration dans la surface du béton.

Propriétés : Une résistance à l’abrasion, surface esthétique, finition colorée possible.

🔹 Durcisseur de surface à base de Corindon

Utilisation : Adapté à la plupart des sols, notamment aux zones à forte sollicitation mécanique : sites industriels, zones de manœuvre, usines, entrepôts de stockage.

Composition : Ce durcisseur contient du corindon, un minéral dérivé de l’oxyde d’aluminium (Al₂O₃), plus dur que le quartz. Associé à du ciment et d'autres agents pour former le durcisseur de surface. Le corindon est utilisé ici pour ses propriétés de dureté très robustes.

Propriétés : Une excellente résistance à l’abrasion et aux chocs.

Avantage : Une bonne solution pour les environnements industriels exigeants.

🔹 Durcisseur de surface à base de particules métalliques

Utilisation : Conçu pour les zones plus sollicitées : trafic très intense, charges roulantes lourdes, zones de stockage en grande hauteur, quais de chargement.

Composition : Ce durcisseur incorpore des particules métalliques (à base d’acier recyclé ou de ferro-alliages). Ces particules confèrent au sol une résistance mécanique et à l'impact plus développé.

Propriétés : Une très bonne résistance à l’abrasion, adaptée pour améliorer la durabilité et la longévité du sol industriel.

Comment se fait l’application ?

-

Préparation du béton : Le durcisseur est appliqué lorsque le béton commence à tirer, c’est-à-dire quand la laitance de surface commence à se résorber mais que l’adhérence est encore possible.

-

Répartition manuelle : Le sac contenant le produit en poudre est versé dans une épandeuse, puis réparti manuellement sur la zone concernée. Ce qui permet une diffusion régulière sur toute la surface.

-

Incorporation à la talocheuse : Une fois le durcisseur réparti, il est incorporé dans le béton à l’aide de la talocheuse (ou hélicoptère). Cela permet de faire pénétrer les particules en surface et de lisser le béton pour obtenir un fini homogène.

-

Finition : En fonction des besoins, nous pouvons être amenés à passer un deuxième passage de l'hélicoptère, suivie d’une cure adaptée pour éviter un séchage prématuré (en fonction de la finition).

En conclusion :

Vous avez un projet ? Contactez nous !

Écrire commentaire